English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hoe bereikt een DC-productielijn met geborstelde rotor precisieproductie met grote volumes?

2025-12-11

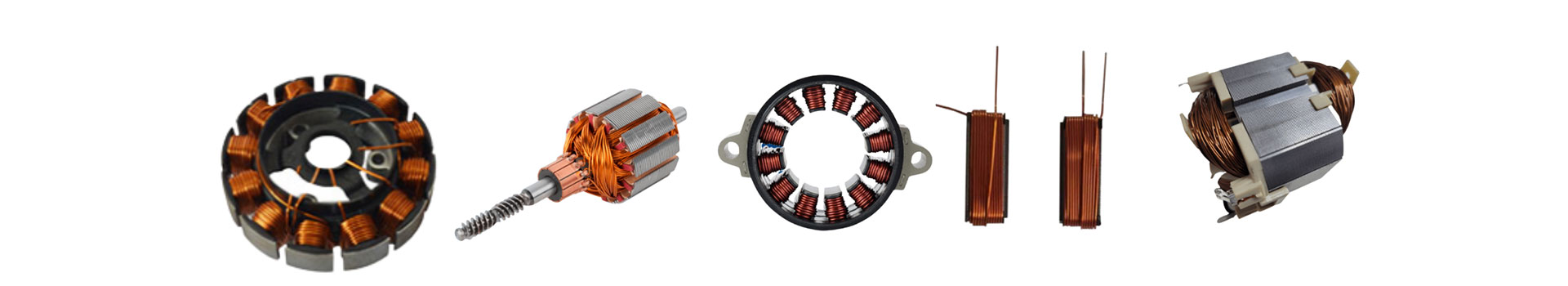

A DC-productielijn met geborstelde rotoris een geïntegreerd productiesysteem dat is ontworpen om de vorm-, wikkel-, assemblage-, balancerings-, meet- en testprocessen te automatiseren die nodig zijn om DC-motorrotoren op schaal te produceren. Het belangrijkste doel is het garanderen van een consistente rotorgeometrie, een stabiel elektrisch vermogen, een laag geluidsniveau en herhaalbare prestaties over duizenden of miljoenen eenheden.

Ter ondersteuning van het technisch begrip vat de volgende tabel de representatieve parameters van een typische DC-productielijn met geborstelde rotor samen, waarbij het type processtations, hun mogelijkheden en de bijbehorende meetnauwkeurigheid worden weergegeven. Dit overzicht helpt bij het verduidelijken van de technische kenmerken en operationele mogelijkheden die de doorvoer, kwaliteit en productiviteit op de lange termijn bepalen.

| Systeemcomponent | Sleutelfunctie | Representatieve technische parameters | Waarde/capaciteit |

|---|---|---|---|

| Draadwikkelstation | Automatiseert het opwinden van de spoel | Draaddiameterbereik | 0,10–1,20 mm |

| Opwindsnelheid | 1500–3000 tpm | ||

| Lamineringsstapelmodule | Vormt rotorstapel | Tolerantie stapelhoogte | ±0,02 mm |

| As-persfitting | Brengt de assen nauwkeurig in | Krachtcontrole met perspassing | 1–3 kN instelbaar |

| Commutator-lassysteem | Verbindt spoelen en commutator | Lassen methode | TIG/laser/boog-opties |

| Dynamisch evenwichtsstation | Zorgt voor lage trillingen | Nauwkeurigheid van balanceren | ≤1 mg |

| Elektrisch teststation | Voert weerstands- en piektests uit | Overspanningstestspanning | Tot 5 kV |

| Visie-inspectiesysteem | Detecteert oppervlakte- en maatfouten | Op AI gebaseerde herkenningsnauwkeurigheid | ≥99% detectiepercentage |

| Automatisch overdrachtssysteem | Verplaatst eenheden over stations | Cyclustijd per rotor | 3–7 seconden |

In de volgende secties wordt dieper ingegaan op de manier waarop deze systemen samenwerken in vier belangrijke analytische knooppunten, waardoor een diepgaande inhoudsstructuur van ongeveer 3000 woorden wordt gevormd die is geoptimaliseerd voor productie-, industriële automatisering- en B2B-technische lezers.

Hoe zorgt een DC-productielijn met geborstelde rotor voor processtabiliteit in elke productiefase?

Een productielijn ontworpen voor de productie van DC-geborstelde rotoren volgt een gestructureerde procesarchitectuur die is opgebouwd rond gecoördineerde mechanische, elektrische en digitale controlesystemen. De stabiliteit van deze architectuur hangt af van de workflowvolgorde, stationsprecisie en kwaliteitscontrole-integratie.

Hoe wordt de stapelnauwkeurigheid van lamineren behouden?

Het stapelen van lamineren is een van de eerste kritische stappen. Het systeem moet ervoor zorgen dat elke stalen laminering gelijkmatig wordt uitgelijnd en samengedrukt om de consistentie van het magnetische veld te garanderen. Stapelmodules zijn afhankelijk van vibratiefeeders, servogestuurde uitlijningsmechanismen en hoogtebewakingssensoren. Deze maken continue correctie tijdens het gebruik mogelijk, waardoor een verkeerde uitlijning wordt voorkomen voordat deze zich vertaalt in rotoronbalans of trillingen.

Hoe zorgt het wikkelstation voor een consistente spoelgeometrie?

De geometrie van de spoel heeft een directe invloed op de elektrische weerstand, het koppel en de warmteontwikkeling. Om variaties te voorkomen, gebruiken wikkelstations servomotoren met terugkoppeling met gesloten lus, waardoor een consistente spanning gedurende de hele wikkelcyclus wordt gegarandeerd. Draadspanners reguleren de trekkracht en voorkomen vervorming of uitrekken, terwijl programmeerbare patronen het aantal beurten en de verdeling behouden. Dit zorgt ervoor dat elke rotor voldoet aan de elektrische toleranties op basis van ontwerpvereisten.

Hoe verbetert geautomatiseerd commutatorlassen de betrouwbaarheid van elektrische geleiding?

Het lassysteem verbindt de spoeldraaddraden met commutatorsegmenten. Laser- of booglassystemen zijn geconfigureerd om een stabiele temperatuur, penetratiediepte en lasrupsconsistentie te behouden. Realtimesensoren bewaken de lastemperatuur en -continuïteit en voorkomen koude verbindingen of gedeeltelijke versmelting. Door uniforme verbindingen te behouden, vermindert het systeem het risico op storingen tijdens het draaien van motoren op hoge snelheid.

Hoe zorgt balanceren voor rotorprestaties op de lange termijn?

Dynamisch balanceren elimineert trillingsbronnen, waardoor de motor stil werkt en de levensduur van de lagers wordt verlengd. Een dual-plane balanceringssysteem meet de massaverdeling en corrigeert automatisch de onbalans door materiaalverwijdering of microboringen. De balanceringsnauwkeurigheid bereikt ≤1 mg, wat voldoet aan de normen voor kleine apparaten, auto-actuators en industriële instrumenten.

Hoe valideren elektrische tests elke rotor vóór montage?

Het teststation biedt piektests, weerstandscontroles, isolatiemetingen en verificatie van de circuitcontinuïteit. Piektests tot 5 kV detecteren isolatiedefecten die onzichtbaar zijn voor visuele of mechanische inspecties. Elektrische tests bevestigen dat elke rotor aan functionele parameters voldoet voordat deze de lijn verlaat, waardoor kostbare storingen stroomafwaarts worden voorkomen.

Hoe verbetert automatisering de doorvoer, kwaliteitsborging en kostenefficiëntie?

Automatisering vormt de basis van de moderne rotorproductie, waardoor hogere productiesnelheden mogelijk zijn en tegelijkertijd productiefouten en arbeidsintensiteit worden verminderd.

Hoe vermindert geautomatiseerde procescontrole de variabiliteit?

Elk processtation communiceert via een gecentraliseerd PLC- of industrieel pc-platform. Sensoren verzamelen gegevens over kracht, koppel, spanning en uitlijning. Wanneer zich een onregelmatigheid voordoet, past het systeem de parameters aan of stopt de productie om defecte batches te voorkomen. Deze gesloten-luscontrole zorgt voor voorspelbare en herhaalbare resultaten.

Hoe verbeteren vision-inspectiesystemen het detectiepercentage van defecten?

Optische inspectie detecteert bramen, krassen, vervormingen en maatafwijkingen. Met een herkenningsnauwkeurigheid van ≥99% vermindert het visionsysteem de afhankelijkheid van handmatige inspectie. Het documenteert ook typen defecten, waardoor analyse van de hoofdoorzaak en continue verbetering mogelijk is.

Hoe verlaagt automatisering de operationele kosten voor fabrikanten?

Automatisering vermindert handmatige arbeid, verlaagt de herbewerkingssnelheid, verhoogt de doorvoer en vermindert afvalmateriaal. Hoewel de initiële investeringen hoger zijn, vloeien de kostenvoordelen op de lange termijn voort uit een hogere consistentie, minder rendement, stabiele kwaliteit en voorspelbare outputplanning.

Hoe zorgt de lijn ervoor dat elke eenheid traceerbaar is?

Traceerbaarheidssystemen labelen elke rotor met een seriële code die is gekoppeld aan procesgegevens. Dit verbetert de kwaliteitsaudit, het garantiebeheer en de naleving in de automobiel- en industriële sectoren die een gedocumenteerde productiegeschiedenis vereisen.

Hoe ondersteunt het systeem schaalbaarheid, aanpassing en toekomstbestendige productiebenchmarks?

Naarmate de vraag naar gelijkstroommotoren in de automobielsector, HVAC, huishoudelijke apparaten, robotspeelgoed en industriële apparatuur groeit, hebben fabrikanten productielijnen nodig die geschikt zijn voor frequente ontwerpwijzigingen en gevarieerde rotorspecificaties.

Hoe maakt modulair ontwerp productieschaling mogelijk?

Stations kunnen worden toegevoegd, verwijderd of geüpgraded om aan de doorvoerdoelen te voldoen. Fabrikanten kunnen opschalen van semi-automatische naar volledig automatische configuraties naarmate de vraag toeneemt. Deze modulariteit vereenvoudigt ook het onderhoud en vermindert de uitvaltijd.

Hoe past de lijn zich aan verschillende rotorgroottes aan?

Verstelbare armaturen, programmeerbare wikkelpatronen en flexibele asmontagemodules zorgen voor compatibiliteit met meerdere rotorafmetingen. Deze aanpassing ondersteunt productdiversificatie zonder dat parallelle productielijnen nodig zijn.

Hoe bereidt de integratie van geavanceerde sensoren het systeem voor op toekomstige upgrades?

Fabrikanten passen steeds vaker voorspellend onderhoud toe, waarbij gebruik wordt gemaakt van trillingssensoren, thermische camera's en prestatieanalyses. Deze sensoren maken vroegtijdige detectie van slijtage mogelijk, waardoor een hoge uptime wordt gehandhaafd.

Hoe maakt digitalisering monitoring en optimalisatie op afstand mogelijk?

Industriële connectiviteit maakt realtime prestatiedashboards, foutdiagnostiek op afstand en productieanalyses mogelijk. Teams kunnen cyclustijden, uitvalpercentages en machinecondities monitoren, waardoor datagestuurde productiebeslissingen mogelijk worden.

Hoe kunnen fabrikanten dit systeem toepassen voor concurrentievoordeel en operationele waarde op de lange termijn?

Een DC-productielijn met geborstelde rotor is eerder een strategische troef dan een eenvoudige machine. De waarde ervan ligt in het vermogen om expansie te ondersteunen, de productkwaliteit te verbeteren en voorspelbare prestaties te bieden in concurrerende markten.

Hoe verbetert de lijn de klanttevredenheid voor downstream-fabrikanten?

Stabiele rotorprestaties verminderen het motorgeluid, verhogen de koppelconsistentie en verhogen de productbetrouwbaarheid. Fabrikanten profiteren van minder garantieclaims en hogere consumentenbeoordelingen.

Hoe kan doorvoeroptimalisatie de doorlooptijden verkorten?

Met cyclustijden van slechts 3–7 seconden per rotor wordt de productieplanning nauwkeuriger. Dit ondersteunt just-in-time levering, vooral voor OEM- en ODM-klanten in de auto- en apparatenindustrie.

Hoe vertaalt hoge precisie zich in de merkreputatie en de groei van het marktaandeel?

Superieure rotorkwaliteit verbetert de prestaties van eindproducten. Dit versterkt de merkbetrouwbaarheid en ondersteunt langdurige klantrelaties op concurrerende mondiale markten.

Veelgestelde vragen (FAQ)

Hoe handhaaft de productielijn een consistente spoelwikkelkwaliteit gedurende lange productiecycli?

De lijn regelt de wikkelspanning, rotatiesnelheid en het aantal beurten via servoaangedreven motoren met gesloten-lusbewaking. Draadspanners en uitlijningssensoren voorkomen afwijkingen, zelfs bij langdurig gebruik. Dit zorgt voor een uniforme spoeldichtheid, stabiele weerstand en een betrouwbaar koppel voor elke rotor.

Hoe wordt rotorbalancering uitgevoerd om trillingen te elimineren en de duurzaamheid van het systeem te verbeteren?

Dynamische balanceringsmachines meten de massaverdeling met behulp van dual-plane analyse. Wanneer onbalans wordt gedetecteerd, compenseert het systeem door materiaal te verwijderen of de gewichtsverdeling met hoge precisie aan te passen. Dit proces zorgt voor soepele prestaties, minimale trillingen en een langere levensduur van de componenten.

Conclusie en contact

Een DC Brushed Rotor-productielijn vertegenwoordigt een volledig ontwikkeld productie-ecosysteem dat mechanische precisie, elektronische besturing en geavanceerde kwaliteitsborgingstechnologieën integreert om consistente rotorproductie in grote volumes te leveren. De kerncapaciteiten liggen in het handhaven van de maatnauwkeurigheid, het garanderen van stabiele elektrische prestaties, het verminderen van operationele variaties en het ondersteunen van schaalbare productiemodellen. Naarmate industrieën steeds geavanceerdere motortoepassingen adopteren, blijft het belang van betrouwbare rotorkwaliteit toenemen. De hier beschreven systemen stellen fabrikanten in staat efficiënt aan deze eisen te voldoen en zich tegelijkertijd voor te bereiden op toekomstige verbeteringen op het gebied van automatisering, digitale besturing en intelligent onderhoud.

Voor organisaties die op zoek zijn naar betrouwbare mogelijkheden voor rotorproductie,SHUAIRUI®levert technisch ontworpen oplossingen op maat voor diverse industriële sectoren. Wilt u specificaties, aanpassingsopties of ondersteuning voor projectintegratie verkennen?neem contact met ons opvoor verder overleg.